如何降低激光焊接铝合金的气孔率

如何降低激光焊接铝合金的气孔率

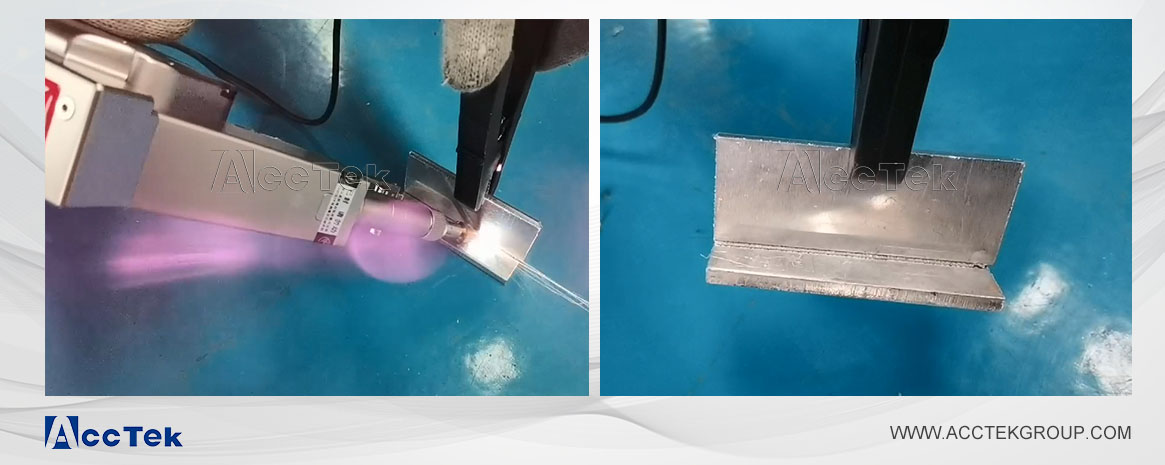

铝合金具有密度低、强度高以及良好的耐腐蚀性等优点,因此在汽车行业、新能源以及建筑工业等领域得到广泛应用。目前激光焊接机已经广泛应用于铝合金产品的生产制造。与传统焊接方式相比,激光焊接技术能够提供更高的生产效率、更好的焊缝质量,实现复杂结构的高精度焊接。

根据激光焊接的热作用机制可以分为热导焊和深熔焊两种,其中铝合金焊接主要是通过深熔焊的方式。激光深熔焊主要用在需要完全熔透的材料焊接中,是目前使用最广泛的激光焊接方式。

由于铝合金固有的物理性质,因此在激光焊接过程中容易产生一些缺陷。其中气孔是激光焊接铝合金过程中最容易产生的问题,它会降低焊缝的力学性能和耐腐蚀性。因此在激光焊接过程中必须采取有效措施防止气孔产生,提升焊缝内部质量。以下是几种抑制气孔产生的方式。

激光焊接前对铝合金表面进行处理

在进行激光焊接之前,对金属表面进行处理是控制铝合金焊接出现气孔的有效方法。通常表面处理的方法有物理机械清理和化学清理。铝合金材料表面处理后应在24小时内实施激光焊接,材料停留时间较长时,焊接前应再用无水酒精擦拭表面。

激光焊接机工艺参数的设置

焊接气孔的形成除了与焊接工件表面处理质量有关之外,还有激光焊接工艺参数有关。焊接参数对焊缝气孔的影响主要体现在焊缝熔透情况上,即焊缝背宽比对气孔的影响。

通过焊接测试可知,焊缝背宽比>0.6时可以有效改善焊缝中链状气孔的集中分布。当背宽比>0.8时,可以有效改善焊缝中大气孔的存在,并很大程度上消除了焊缝中气孔的残留。

正确选择保护气体及流量

激光焊接过程中,正确的吹入保护气体可以有效减少焊缝气孔。保护气体的选用会直接影响到激光焊接质量、效率及成本。

采用Ar(氩气)和He(氦气)对焊缝表面进行保护。在激光焊接铝合金过程中,氩气和氦气对激光的电离程度不同,造成焊缝成形不同。结果表明,选择氩气作为保护气体所得焊缝的气孔率整体少于选用氦气作为保护气体时焊接的气孔率。

同时也要注意,气流量过小(10L/min)焊接产生的大量等离子体无法吹走,使得焊接熔池不稳定,气孔形成几率增加。气体流量适中(15L/min左右)等离子体得到有效控制,保护气对溶池起到了很好的防氧化作用,气孔最少。过大的气流量伴随过大的气体压力,使得部分保护气混入溶池内部,使气孔率上升。

受铝合金材料本身性能影响,在激光焊接过程中不能完全避免焊接无气孔现象,只能降低气孔率。通过以上三个方法,希望能帮助您更好的完成铝合金产品的激光焊接工艺。

相关新闻

- 全新外观重型直排换刀雕刻机2021-10-20 14:32:50

- 高配自动换刀雕刻机2021-10-20 14:51:49

- 经济型自动换刀雕刻机2021-10-15 16:02:51

- 新型经济型光纤激光切割机2021-10-21 17:26:59

- 新型重型光纤激光切割机2021-10-22 16:57:02

- 新型旋转轴光纤激光切割机2021-10-22 17:09:07

新闻资讯

联系我们

QQ:3117905273

电话:0531-86160023

手机:18766185593(微信同)

总部:山东省济南市天桥区明湖西路777号明湖广场3号10层

分部:济南市高新区汉裕金谷A3-4-905

3117905273

3117905273